Plateforme de conception

et fabrication d’objets par impression 3D

Le

laboratoire Polytech’lab

offre la possibilité de concevoir et fabriquer des objets par un

procédé

d’impression 3D à haute précision. La plateforme est

constituée de l’imprimante 3D form2 qui utilise la technologie

d’impression 3D

dite de "stéréolithographie" (ou SLA).

L’impression

des pièces est

suivie de deux étapes de post-traitement qui permettent

d’améliorer leur

qualité :

- Lavage à

l’alcool isopropylique

- Traitement

par rayons UV

|

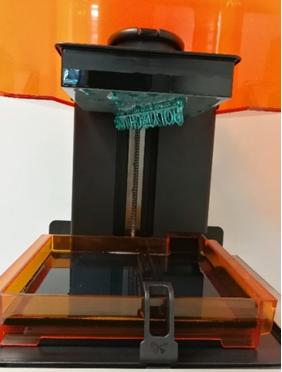

Imprimante

3D Form2

|

|

|

|

|

| Imprimante

fermée en fonctionnement |

Imprimante avec capot ouvert |

Pièce

fabriquée sur son socle d’accueil |

Technologie

d’impression

Le procédé

de Stéréolithographie, plus

connu sous le nom de SLA

(stereolithograph apparatus), utilise le principe de

photopolymérisation pour

fabriquer des modèles 3D à partir d’une résine

sensible aux UV. Celle-ci est

solidifiée par le passage d’un laser couche après couche.

Elle permet

d’obtenir une surface d’impression parmi les plus qualitatives de

toutes les technologies

d’impression 3D existantes. |

|

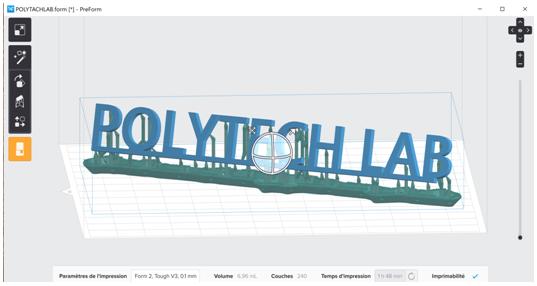

La

pièce conçue et prête à être

imprimée, doit-être chargée dans le logiciel

propriétaire Preform sous le format d’un

fichier « .stl ». Le logiciel est gratuit

et disponible sur le

lien : https://formlabs.com/fr/tools/preform/

C’est

le logiciel qui permet de déterminer l’emplacement de la

pièce à

imprimer sur son socle d’accueil. Les pièces sont

imprimées à l’envers :

elles doivent donc être maintenues sur leur socle d’accueil par

plusieurs

colonnettes dédiées. Ces colonnettes sont

imprimées dans le même matériau que

l’objet principal mais avec une faible densité pour être

facilement

sectionnables sans dénaturer l’objet initial. Elles sont

configurables en

taille, position, orientation et nombre à l’aide du logiciel Preform.

Les spécifications globales de la Form2 sont données

ci-contre.

|

|

Des

impressions réalisées au sein de la plateforme du

Polytech’lab ont permis

d’obtenir des pièces à 50 µm de précision.

Le temps de l’impression varie en

fonction de la taille, de la densité et de l’épaisseur de

couche de l’objet à fabriquer.

A titre d’exemple, la pièce présentée sur la

Figure ci-contre (13 cm

de longueur, 3 mm de

largeur et 1.5 cm

de hauteur) est imprimée en 1 h 48 mn avec une épaisseur

de couche de 100 µm. La figure illustre également

l'interface

du logiciel Preform.

|

|

|

Les

résines

(matériau à imprimer)

actuellement disponibles au Polytech’lab sont :

Haute

résistance (Tough) : Convient

à des utilisations soumises à une haute tension et

déformation (les pièces

obtenues sont flexibles). Idéale pour les assemblages

fonctionnels de prototypes,

les pièces encliquetables et les charnières. Cette

résine est censée simuler un

plastique de type ABS mais les mesures de permittivité

n’ont pas permis

de retrouver des valeurs typiques. |

Différentes

cartouches de résines Formlabs

|

Transparent (Clear)

: Transparente,

polit jusqu'à une clarté optique

presque totale.

Haute

température (High temp) : Dotée

d'une forte déflexion à la chaleur. Cette

résine convient aux utilisations statiques soumises à de

fortes températures, notamment

les procédés de fabrication de moules comme le

thermoformage, la vulcanisation

et l'encapsulation de composants électroniques.

D’autres

variétés de résines compatibles avec la form2

sont présentées en suivant le lien ci-dessous

https://support.formlabs.com/hc/fr/articles/115000018004-Choisir-le-bon-mat%C3%A9riau

Post-Traitement

Le post traitement des pièces imprimées

consiste à effectuer deux étapes

importantes :

- Le lavage des pièces à

l’alcool isopropylique

- Traitement des pièces aux

rayons ultraviolets

Deux

machines Formlabs

permettent de réaliser ces étapes de façon

automatisée : la Form Wash et

la Form Cure.

|

La

Form Wash

(ci-contre) permet de

nettoyer automatiquement et efficacement la résine non

polymérisée (et non

désirée) qui s’agglomère légèrement

à la surface des pièces imprimées, grâce

à

un système de rotation paramétrable en temps. Lorsque le

nettoyage de

la pièce est fini, le socle d’accueil se déplace vers le

haut automatiquement,

pour éviter de laisser les pièces immergés dans

l’alcool plus longtemps que

le temps désiré (Evitant ainsi d’altérer les

propriétés du plastique à cause

d’une immersion prolongée dans l’alcool).

|

|

|

La

Form Cure

(ci-contre)

fournit la lumière et la

chaleur nécessaires

pour post-durcir les pièces imprimées. Une fois la

chambre d’accueil

suffisamment chaude en température, treize LED initient le

post-traitement pour optimiser les caractéristiques

mécaniques des pièces

imprimées. A la fin du traitement, les propriétés

mécaniques et

esthétiques sont optimales.

A la fin

de ces deux

étapes, il faut sectionner les colonnettes et limer leurs traces

d’attaches

résiduelles sur la pièce imprimée

considérée. Cette opération manuelle est

effectuée à l’aide d’un papier abrasif (papier verre)

pour finaliser la surface

de la pièce.

|

|

Exemples

de pièces

imprimées

La

précision de la form2 s’est avérée suffisante pour

l’impression d’antennes-cornets,

d’antennes-lentilles, et de guides d’ondes fonctionnant aux

fréquences

millimétriques (~60 GHz) mais également aux

fréquences sub-Térahertz (~240

GHz).

Cornets corrugués fonctionnant à 60 et 240 GHz

imprimés en résine Clear à gauche et en

résine High Temp à droite

|

|

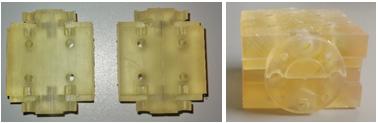

Guides

d’ondes WR15 split-block imprimés en résine Clear

|

|

Guides

d’ondes WR03 split-block imprimés en résine High Temp

|

|

Lentille

diélectrique fonctionnant à 240 GHz imprimée en

résine Tough

|

|

Caractéristiques

électriques mesurées

Les

paramètres électriques

(permittivité électrique εr

et tangente de pertes tanδ) des résines utilisées ont été

mesurées au sein

du Polytech’Lab ainsi qu’à travers notre collaboration avec

l’Instituto de

Telecomunicações, Instituto Universitário de

Lisboa (ISCTE-IUL).

Paramètres

électriques mesurés des résines disponibles

à Polytech’lab

|

|

εr' |

εr'' |

tanδ |

| Clear |

2.9 |

0.056 |

0.019 |

| High

Temp |

2.75 |

0.052 |

0.019 |

| Tough |

2.95 |

0.144 |

0.05 |

|